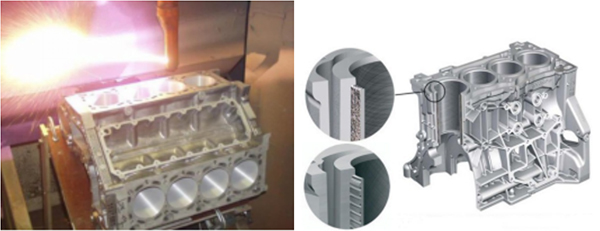

Требования внедрения более строгих стандартов по выбросам транспортных средств и расходу топлива привели к тому, что вся автомобильная промышленность изо всех сил пытается соответствовать этим улучшениям.Традиционным методом снижения расхода топлива и выбросов выхлопных газов является снижение веса автомобиля.Таким образом, блок цилиндров из алюминиевого сплава вместо чугуна превратился в тенденцию развития.Кроме того, эффективность сгорания топлива в двигателе может быть значительно улучшена за счет уменьшения трения внутри двигателя.Поэтому новая технология автомобильных двигателей «без гильзы цилиндра» привлекла внимание многих производителей автомобилей.

Технология производства автомобильных двигателей без гильзы цилиндра была реализована за счет внедрения технологии термического напыления.Нанесение термического напыления выполняется в процессе производства блока цилиндров.Спрей наносится на поверхность предварительно обработанных алюминиевых отверстий цилиндров двигателя.Спрей добавляет износостойкий слой покрытия из низкоуглеродистого сплава для замены традиционной чугунной гильзы цилиндра.Обработка блоков цилиндров без гильз включает в себя следующие общие компоненты системы и приложения:

● кастинг

● черновая обработка блока цилиндров

● текстурирование-шероховатость отверстия цилиндра

● предварительный нагрев поверхности

● термическое напыление

● чистовая обработка

● закончить хонингование

Основные процессы бесцилиндровой гильзы выполняются на соосных поверхностях (два цилиндра, цилиндрические поверхности которых состоят из линий, проходящих через концентрические окружности в заданной плоскости и перпендикулярных этой плоскости) путем черновой обработки поверхности цилиндра.Это реализуется за счет:

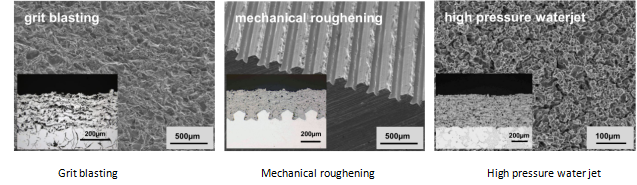

Цель придания шероховатости поверхности необходима для увеличения площади поверхности для формирования поверхностной структуры, позволяющей механически прикрепить покрытие к поверхности подложки, увеличить силу механического сцепления покрытия с подложкой и дополнительно активировать и улучшить поверхность. Прочность соединения материала.Придание шероховатости поверхности осуществляется различными способами, такими как пескоструйная обработка, механическая обработка и придание шероховатости струей воды под высоким давлением.Пескоструйная обработка является наиболее часто используемой обработкой для придания шероховатости и применяется ко всем металлическим поверхностям.

После пескоструйной обработки металлические поверхности можно очищать, придавать им шероховатость, и они становятся высокореакционноспособными.Затем эта шероховатая поверхность очищается безмасляным сухим воздухом под высоким давлением перед применением процесса распыления.

Черновая обработка (активация поверхности) также может выполняться с помощью машины.И есть процессы, при которых алюминиевой поверхности придают определенный контур.Это достигается за счет использования одноосевого обрабатывающего центра и использования вставных режущих инструментов.Это однократная обработка для завершения характеристик в экономичном подходе.В случае более старых цилиндров из высокоабразивного чугуна возникал чрезмерный износ инструмента, что часто делало это экономически неприемлемым.

Придание шероховатости струей воды под высоким давлением применимо только к алюминиевому цилиндру и не применимо к чугунному цилиндру.В процессе гидроабразивной обработки не используются дорогостоящие абразивы.Однако прямое использование струи жидкости на поверхности подложки возможно только тогда, когда поверхность сухая.И даже тогда значение шероховатости поверхности относительно низкое по сравнению с другими процессами.

Придание шероховатости поверхности как ключевой процесс в технологии без цилиндров напрямую влияет на прочность сцепления и свойства покрытия.Поэтому крайне важно обращать внимание на процесс придания шероховатости поверхности при использовании технологии бесцилиндровых блоков цилиндров.Выбор подходящего метода черновой обработки имеет решающее значение для достижения наилучшей активации поверхности и эффективности производства.

Время публикации: 26 мая 2021 г.